Industrie 4.0 : L’avènement de l’ère numérique généralisée

« Partout dans le monde, les industries ont initié leur transformation numérique pour affronter le tsunami technologique. Le leitmotiv principal est de rester compétitif, et cela passe parfois par une évolution des modèles d’affaires. Cette évolution doit s’effectuer selon l’identification d’un besoin précis. »

– Pr Christophe Danjou, Polytechnique Montréal

par Nicolas Sacchetti

Pour tenter d’arriver à une définition précise de l’industrie 4.0, je me suis entretenu avec Christophe Danjou, co-auteur du rapport PME 2.0 : Le passage au numérique (2017) et professeur agrégé au département de mathématiques et de génie industriel de Polytechnique Montréal.

On qualifie souvent l’industrie 4.0 de quatrième révolution industrielle. Toutefois, Pr Danjou souligne qu’il y a un débat au sein de la communauté scientifique à ce sujet. Certains critiques estiment qu’il n’y a pas de rupture significative entre les processus de fabrication du XXe siècle et ceux d’aujourd’hui pour justifier l’appellation de révolution. Néanmoins, cette vision n’est pas unanime et d’autres estiment que les innovations technologiques actuelles justifient cette désignation.

Il ajoute que, pour le moment, l’IA n’a pas encore atteint un niveau de maturité permettant de transformer de manière significative les pratiques industrielles. « Je pense qu’il est encore trop tôt, 10 ans après, pour dresser un bilan… Peut-être serons-nous en mesure de le faire dans 20 ans, » suggère-t-il.

« De manière générale, on préfère parler de transformation ou de virage numérique plutôt que d’industrie 4.0. » Simplement parce qu’on est à l’ère du numérique et de la connectivité, et que le phénomène se transpose à d’autres domaines et secteurs que les systèmes de production ou les processus de fabrication (secteur de la construction, secteur minier, secteur agro-alimentaire, etc.).

L’adoption du numérique englobe non seulement les produits, que ce soit dans leur fonctionnement ou leur conception, mais aussi les services qui découlent de ces mêmes produits et processus. Comme l’explique Christophe Danjou, ceci est fréquemment désigné par le terme de servitisation. Ce concept fait référence à la prédominance des services associés à un produit par rapport au produit lui-même.

Au Québec, comme dans le reste du Canada, le terme « transformation numérique » est d’autant plus approprié compte tenu du retard que les PME manufacturières québécoises affichent en matière d’intégration de systèmes d’informations tels que les systèmes d’exécution de la fabrication (Manufacturing Execution System – MES), les progiciels de gestion intégrée (Enterprise Resource Planning – ERP), ou encore la gestion du cycle de vie des produits (Product Lifecycle Management – PLM). L’intégration de ces logiciels est fondamentale pour l’évolution de l’industrie numérique.

Une stratégie allemande

Lors de notre discussion, le Pr Danjou m’a mentionné une réflexion qui avait émergé lors de la foire d’Hanovre en Allemagne en 2011, à l’origine du concept d’industrie 4.0. Comment les pays occidentaux peuvent-ils maintenir leur compétitivité face à des pays émergents qui, non seulement produisent des biens de qualité croissante, mais le font également à des coûts inférieurs ? L’accent était mis sur le savoir-faire par rapport au simple savoir-produire.

« Ils sont arrivés à la conclusion que le moyen de rivaliser serait d’installer des systèmes de production plus agiles (reconfigurable, adaptatif, résilient, etc.) afin d’offrir des produits beaucoup plus personnalisés au client. Ce qui permettrait ainsi aux pays développés de se démarquer et de conserver de l’intérêt pour nos sites de production en occident », me raconte-t-il.

En mai 2017, Christophe Danjou et ses collègues Louis Rivest et Robert Pellerin ont proposé cette définition de l’industrie 4.0 lors du 12e Congrès international de génie industriel de Compiègne en France.

Industrie 4.0

Une stratégie s’appuyant sur la connectivité et la numérisation — par l’utilisation de diverses technologies — afin de transformer les processus, les produits et les services avec une prise de décision décentralisée en temps réel et donnant lieu à de nouvelles capacités, en coopération avec les humains, allant de la surveillance du système au contrôle, à l’optimisation et à l’autonomie. (Danjou, Rivest & Pellerin, 2017)

Cette définition est détaillée dans le rapport PME 2.0 : Le passage au numérique (2017). On exemplifie la surveillance du système par le réfrigérateur qui émet une alerte de porte ouverte sur le cellulaire de son propriétaire ; le contrôle par mise en marche d’un ventilateur pour assurer l’aération ; l’optimisation par l’orientation des pales d’éoliennes ; et l’autonomie par le robot aspirateur.

D’autre part, le professeur de Polytechnique Montréal apporte une précision sur l’appellation « nouvelles technologies » associée à la transformation numérique : « comprendre ici “technologies déjà existantes, mais plus accessibles” (en termes de coût, de capacité de mise en œuvre et d’utilisation puisqu’elles datent presque toutes des années 80-90-2000). »

Neuf piliers technologiques

Selon le Boston Consulting Group (2015), l’industrie 4.0 incarne « une transformation qui s’appuie sur neuf avancées technologiques fondamentales » que voici : les robots autonomes, la simulation, l’intégration horizontale et verticale de système, l’internet industriel des objets, la cybersécurité, l’infonuagique, l’imprimerie 3D, la réalité augmentée, et l’analyse des mégadonnées.

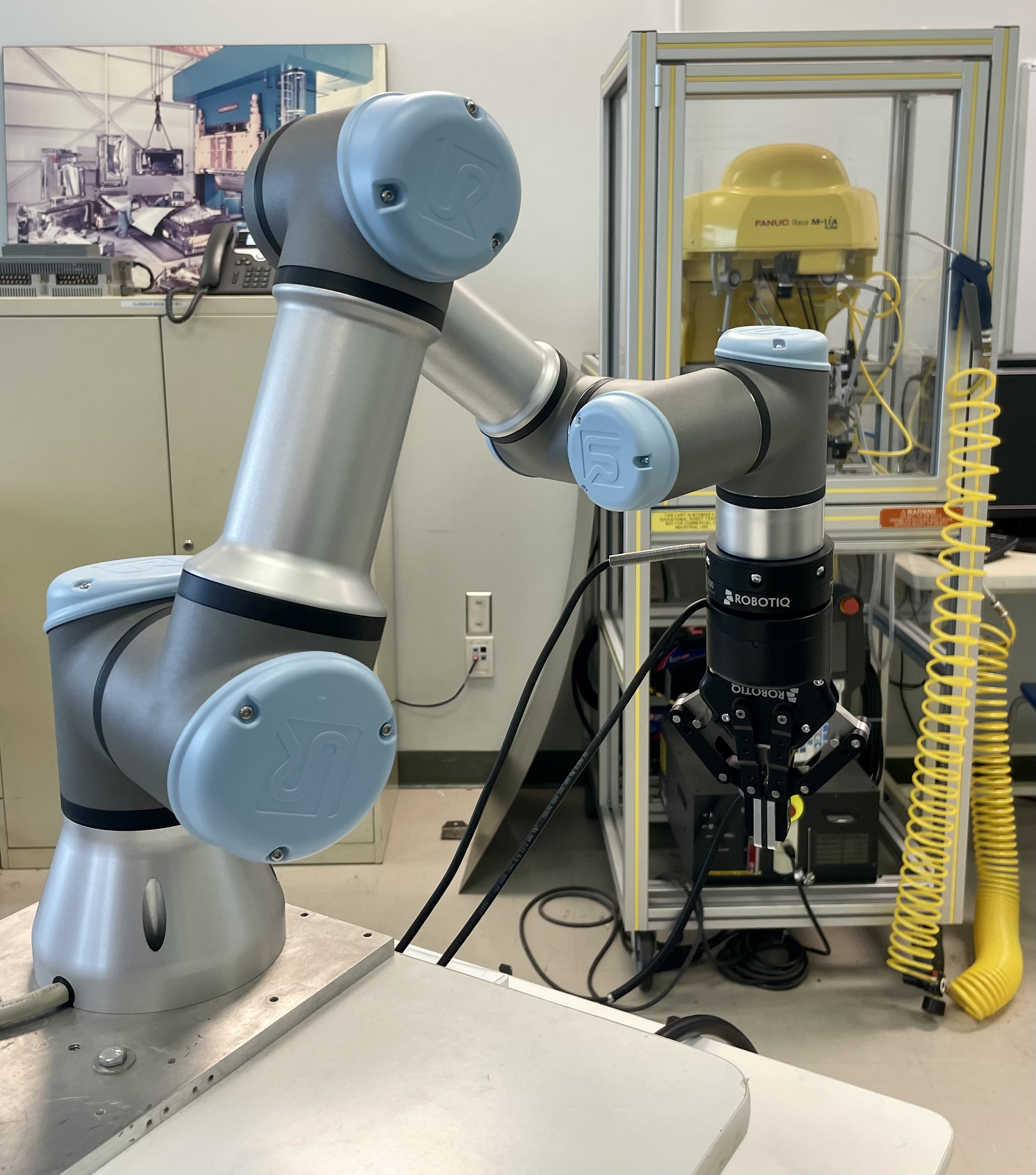

- Robots autonomes

Ce sont des robots capables de réaliser des tâches sans intervention humaine directe, souvent grâce à l’intelligence artificielle. Par exemple, des robots en usine peuvent s’adapter et réagir aux changements sans être reprogrammés.

- Simulation

Se réfère à la création de modèles numériques pour simuler des processus réels. Les entreprises peuvent, par exemple, simuler un flux de production pour identifier les goulets d’étranglement avant la mise en œuvre réelle.

- Intégration horizontale et verticale de système

L’harmonisation et l’interconnexion des processus et systèmes, que ce soit au sein d’une même unité organisationnelle (horizontale) ou entre différentes étapes de la chaîne de production (verticale).

- Internet industriel des objets (IIoT)

Il s’agit de l’intégration d’objets connectés et de capteurs dans les environnements industriels, permettant une meilleure collecte de données et une optimisation des processus. Par exemple, une machine pourrait signaler automatiquement une défaillance à venir.

- Cybersécurité

Protéger les systèmes industriels et les données des menaces en ligne, notamment les cyberattaques, les virus, et les tentatives d’intrusion.

- Infonuagique

Utilisation de serveurs distants sur le web pour stocker, gérer, et traiter les données, plutôt que des serveurs locaux. Cela offre une plus grande flexibilité et des capacités d’expansion.

- Imprimerie 3D

Une technologie permettant de créer des objets physiques en superposant des couches de matériau selon un modèle numérique. Cela permet une production plus rapide et plus personnalisée.

- Réalité augmentée

Superposition d’informations numériques (comme des images, des vidéos ou des sons) sur le monde réel, souvent à l’aide de lunettes spéciales ou de smartphones. Par exemple, un technicien pourrait voir des instructions en temps réel lors de la réparation d’une machine.

- Analyse des mégadonnées

Traitement et analyse d’énormes volumes de données pour en extraire des informations pertinentes. Cela peut aider les entreprises à identifier des tendances, à optimiser leurs opérations, ou à prédire des besoins futurs.

[Ces neuf piliers technologiques collaborant dans un système cyberphysique] « transformeront la production : des cellules isolées et optimisées se regrouperont en un flux de production entièrement intégré, automatisé et optimisé, ce qui permettra d’accroître l’efficacité et de modifier les relations de production traditionnelle entre les fournisseurs, les producteurs et les clients, ainsi qu’entre l’humain et la machine. »

– Boston Consulting Group (2015)

Sécurité informatique

Pour en savoir plus sur les enjeux de la cybersécurité consultez : La conciliation entre la cybersécurité et le besoin d'analyse des donnéesAvec la prépondérance des stratégies technologiques axées sur la connectivité et le numérique, des enjeux de sécurité informatique émergent, notamment la prévention du sabotage. Dans le contexte de la sécurité informatique, le sabotage fait référence à des actes malveillants visant à perturber, endommager ou détruire des infrastructures, des systèmes informatiques, des réseaux, ou des données.

Au fil du temps, les entreprises ont modifié leur manière d’utiliser les données, évoluant des systèmes informatiques traditionnels vers des systèmes plus modernes associés aux objets connectés. Auparavant, la priorité en matière de sécurité des données était leur confidentialité.

Aujourd’hui, face à l’essor des objets connectés, la priorité en matière de protection des données s’est déplacée vers leur disponibilité. De plus, ces systèmes, ancien et moderne, étant interdépendants, un problème sur l’un peut rapidement affecter l’autre. Cette interdépendance, combinée à ce changement de priorités, introduit de nouveaux risques en matière de sécurité et accroît la vulnérabilité aux cyberattaques.

Perspectives futures

Alors que nous naviguons dans les méandres de l’industrie 4.0 et de ses implications, plusieurs défis restent à surmonter. L’évaluation de la maturité numérique des entreprises devient cruciale pour déterminer leur préparation à cette ère numérique. En parallèle, il est essentiel de se pencher sur les compétences numériques des individus afin d’assurer une transition fluide. Une question centrale demeure : comment peut-on accompagner au mieux les PME dans cette transition ? La mise en place d’une feuille de route claire pourrait offrir une structure et une orientation à ces entreprises. Par ailleurs, à l’ère de la numérisation croissante, les questions d’éthique relatives à la collecte, à l’utilisation et à la protection des données deviennent primordiales.

Cependant, alors que nous commençons à peine à comprendre et à maîtriser les nuances de l’industrie 4.0, l’horizon révèle déjà les prémices de l’industrie 5.0. Quels enjeux et opportunités cette prochaine évolution industrielle nous réserve-t-elle ? Le futur, bien qu’incertain, est riche en possibilités et en innovations à explorer.

Ce contenu a été mis à jour le 2023-10-13 à 14 h 37 min.